启动万吨级工业生产装置项目建设

石大新技术打破国外垄断推动尼龙原材料己二腈国产化

青岛日报/观海新闻6月14日讯 日前,中国石油大学(华东)化学化工学院副教授王波与中国石化旗下炼化分公司签订了一项“丁二烯氢氰化法生产己二腈成套技术开发”协议,正式将该技术推向产业化,启动万吨级工业生产装置项目建设。该技术解决了长期制约我国尼龙产业发展的“卡脖子”问题,将助力我国高端化工领域实现新突破。

尼龙66是一种热塑性树脂,机械强度高、硬度高、刚性强,凭借优秀的综合性能,被广泛应用于国防军工、城建交通、家居生活等领域,是关系到国计民生的重要战略物资,而生产尼龙66的关键原料是己二腈。近年来尼龙66市场需求旺盛,不过受制于己二腈制备技术,尼龙66产业在全球却呈现寡头垄断格局。我国同样如此,受制于关键原料己二腈,国内尼龙66对外依存度近30%,己二腈制备成为我国新材料领域的“卡脖子”技术。

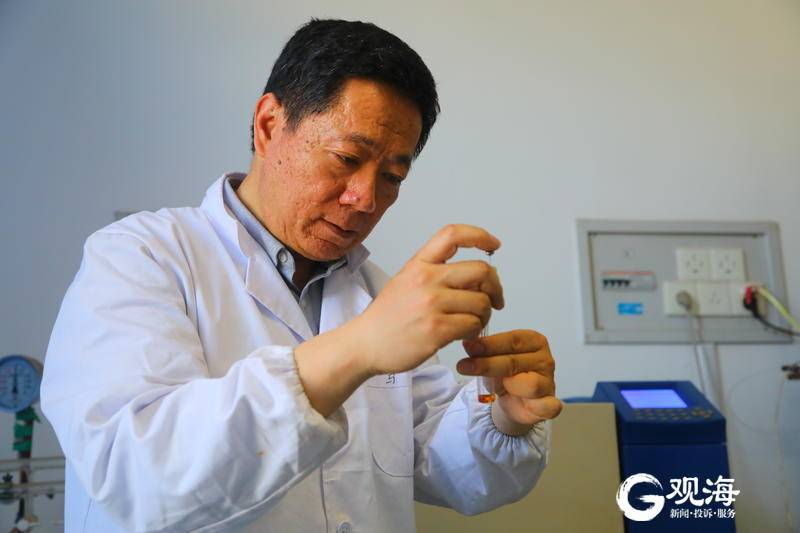

石大化工学院副教授王波经过多年攻关,原创性开发了具有独立自主知识产权的丁二烯与氢氰酸直接氰化反应制取己二腈的全套技术、原型工艺包以及催化剂体系,已完成了集散控制系统模块化连续小型工业示范装置验证。据王波介绍,该技术突破了催化体系、反应器、分离提纯、设备选型等方面存在的较高技术壁垒,较业内现有的己二酸氨化法、丙烯腈电解法生产己二腈具有更高收率、更低成本、环境友好等显著优势。

同时,该技术在工艺技术、设备、分析检测、原料制备等方面也取得了多项创新和突破,原创性开发了具有独立自主知识产权的丁二烯氢氰化法生产己二腈的全套原型技术工艺包,包括全流程工艺技术、设备的设计、过程安全防护、在线分析检测等,各项指标均达到国外同类装置最好水平,并突破国外专利封锁;开发了以丙烯腈副产氢氰酸来制取己二腈原料的技术,大幅降低了己二腈原料成本,变废为宝;开发了甲醇氨氧化生产氢氰酸的全套生产工艺技术,并发明了氢氰酸的工业在线检测技术,其成本与美国天然气安氏法相比具有优势;创新性地研发了丁二烯和氢氰酸反应制取己二腈的高活性、高选择性的金属有机催化剂体系,实现了催化剂的高效回收、循环利用。

目前,该技术已启动万吨级工业生产装置项目建设,项目量产后能有效利合作方装置现有原料和资源优势,生产我国长期以来完全依赖进口的高端化工品己二腈,突破国际巨头垄断,实现我国几代化工人的期盼,极大提升我国尼龙66产业安全和产品在国际市场上的竞争力,保障下游行业如交通运输、纺织、电子和军工用品等正常发展。“无论从市场经济角度,还是从维护国家基础原材料战略安全角度考虑,实现工业化开发己二腈生产都具有里程碑式的意义。”王波表示。据悉,丁二烯直接氰化法生产己二腈被国家发改委、科技部连续列入“五年计划”和产业结构调整指导目录鼓励类项目,以推动己二腈技术的国产化进程。(青岛日报/观海新闻记者 王世锋 通讯员 杨安 淡天俊)

责任编辑:王凤一