胶州湾二隧盾构机:“量身定制”的穿海利器

记者走入“海天号”超大直径盾构机,揭秘“钢铁巨龙”如何作业

200多年前,法国工程师布鲁诺尔从“凿船虫”在木头上钻洞,同时分泌黏液加固洞穴的现象中获得灵感,发明了世界上第一台“开放型手掘盾构”,成为人类历史上隧道施工的一大技术突破。

如今,随着工业化水平的不断提升,盾构机凭借快速、安全、自动化程度高的优势,已被广泛应用在地铁建设、隧道开挖及水利工程等领域,如同“钢铁蚯蚓”一般,深入地下嚼石啃土,建起一条条连通千家万户的城市地下动脉。

在碧波荡漾的胶州湾海平面下80多米,一项与大海“较量”的“超级工程”正在如火如荼地开展,3台庞大的盾构机同时在海底潜行,奋力开挖青岛胶州湾第二隧道项目(简称“胶州湾二隧”)。巨大的盾构机到底如何在海下掘进?在幽暗的地下,盾构机如何确保方向不偏?结合胶州湾二隧建设,盾构机又有了哪些“量身定制”?近日,记者走入“海天号”超大直径盾构机,揭秘这个开挖直径15.63米、总长142米、总重5166吨的庞然大物。

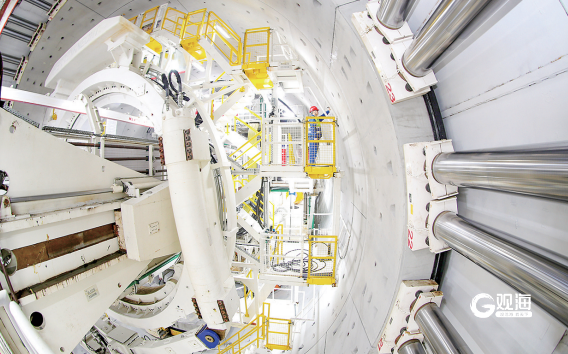

通过梯笼逐阶而下,一片明亮的“机械世界”便展现在眼前:灯光将地下照得通明,虽说是挖掘作业,但施工现场却非常干净整洁。

“‘海天号’盾构机是泥水平衡盾构机,由刀盘、主驱动、盾体、后配套(台车)等几大部件组成。”一同坐上通勤车驶入盾构机内部时,中铁十四局集团胶州湾二隧TJ-05标盾构经理陈宗凯打开了话匣子,他告诉记者,在盾构机内部巨大的空间内,分布有成千上万个零部件,各类管线、电路如毛细血管一般错综复杂,各类大型机械化设备高效运转。

在“海天号”盾构机掘进现场,中铁十四局的建设者在测量成型管片。

下了通勤车,顺着安全通道走到最深处,陈宗凯指着前方介绍,前面轰隆作响的便是刀盘——盾构掘进最为关键的部件之一。“刀盘上密密麻麻分布着数百个硬质合金制成的刀头,最轻的也有200斤。”据陈宗凯介绍,这些刀分为滚刀和刮刀,滚刀在滚动过程中,刃口不断挤压岩石,使岩石产生破碎坑;刮刀的刀刃则更宽厚,用来把已经松动的岩体刮下来。

但再坚硬的刀具也有损坏的可能,盾构机现在穿越的地层多为凝灰岩,十分坚硬,在掘进过程中每周都要更换刀头,好在“海天号”盾构机配备了先进的DCRM滚刀旋转检测系统,可以第一时间精准获知具体哪个刀头需要更换,确保掘进高效安全进行。

刀盘连接着主驱动,是盾构机的核心部件。主驱动配备多台大功率电机,带动刀盘转动。盾体则承受周围土层和地下水带来的压力,起临时支护作用,掘进、拼装管片等作业均在盾体的掩护下进行。泥水平衡盾构机的掘进原理主要是“挖掘”和“推进”,这两个任务持续进行,周而复始。

“挖掘”就是在开挖仓中注入适当压力的泥浆,使其在开挖面形成泥膜,支撑正面土体,再通过旋转刀盘进行土体开挖,切削的土体与泥浆混合后,由排浆泵及管道输送至地面泥水分离厂。“推进”则是通过控制多组液压油缸顶在已经拼好的管片上提供反作用力,推动盾构机沿设定路线向前行进。每掘进2.1米就要“休息”一下,拼装一环管片。

“管片由地面经过管片运输车和管片吊机,通过喂片机输送到管片拼装机下部,拼装模式下,管片拼装机‘伸出’真空吸盘,吸取喂片机上的管片,然后拼装到指定的位置。”陈宗凯说,在此过程中,每组推进油缸可以由拼装手控制独立伸缩,管片拼装时,对应的几组油缸缩回,提供管片的拼装空间,管片放置到位后进行微调,调整到位后安装管片螺栓,油缸伸出顶在已拼好的管片上,拼装机真空吸盘松开,转至下方再吸取下一块管片,不断循环,最终拼装成环。

盾构机每完成一环管片的拼装,就继续向前推进,推进过程中同步进行注浆,填充管片与土体间的空隙,支撑管片周围岩体,有效防止隧道变形,推进完成后再拼装下一环管片,循环往复,最终形成一条完整的隧道。记者了解到,“海天号”盾构机24小时不停歇作业,一般每天可掘进4至6米。

那么,在幽暗的地下,盾构机如何确保方向不偏呢?事实上,先进的盾构机都配备了高精尖的测量系统,能够实时显示当前位置与隧道设计轴线的偏差,从而让操作人员能够迅速作出调整,确保盾构机沿着既定路线前行。

胶州湾二隧全长17.48公里,由青岛国信集团投资建设,青岛端盾构段长3255米,建设面临地质条件复杂、水压大、长距离穿越全断面硬岩等难题,将穿越多处断层破碎带,最大水压达9.4bar,相当于指甲盖大小面积承受9.4公斤的压力,对盾构机开挖面的稳定、掘进姿态的控制、盾构机的维修保养及管片结构接缝等提出严峻挑战。

为确保盾构设备安全、快速、高效地完成施工任务,青岛国信集团牵头,由中铁十四局配合组织国内外专家进行充分研究论证,结合国内近20年大盾构施工经验和技术积累,在刀盘形式、刀具类型、耐压耐磨能力等方面开展专题设计,打造适应长距离穿越硬岩地层的“穿海利器”。(青岛日报/观海新闻记者 王冰洁)

青岛日报2025年5月20日5版

责任编辑:王亚楠