将废润滑油“吃干榨净”

中石大科研团队研发的相关技术可实现废润滑油再生油收率超98% 达到国际领先水平

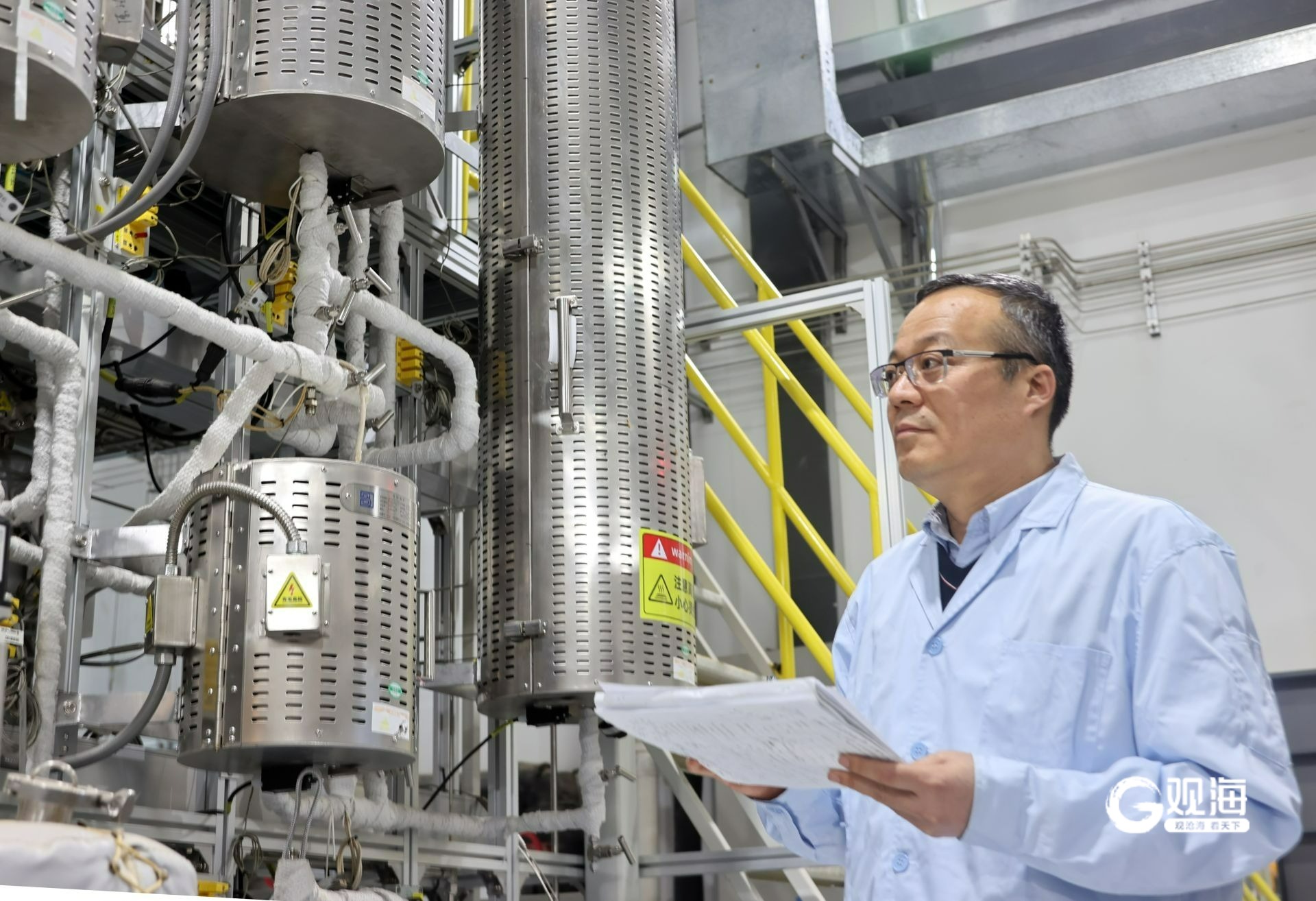

青岛日报社/观海新闻5月30日讯 日前,中国石油大学(华东)重质油全国重点实验室绿色能源化工团队开发的废润滑油全加氢净化绿色再生技术授权重庆润宇新能源有限公司,建设10万吨/年工业示范装置。该项技术再生油收率超98%,比常规技术高15个百分点,在再生油收率和装置连续运转周期方面达到国际领先水平。

据统计,我国每年产生的废矿物油总量高达3000万吨,其中废润滑油800多万吨。废润滑油具有毒性、易燃等危险特性,容易污染土壤、水体、大气等,危害人类和环境。但废润滑油中,除含有2%~5%的变质物外,其余的95%~98%都是润滑油基础油组分和轻质油品,再生利用价值高。

“全加氢工艺是未来废润滑油资源化利用的最佳路线。”绿色能源化工团队负责人柴永明教授介绍。废润滑油的再生利用是我国建立健全绿色低碳循环发展经济体系、提高资源循环利用率的重大亟需,但国内主流废润滑油再生技术回收率偏低,基本在80%到85%之间,且品质差、利润率极低、无法长周期稳定运转,同时还存在次生污染、资源浪费等现象,技术淘汰率高。国外废润滑油再生工艺大部分采用“预处理-蒸馏-加氢精制”工艺流程,为国内提供了很好的借鉴,但相关技术在国内使用受限。

“团队坚持保障国家能源安全的理念,致力于推动废润滑油再生行业技术升级和产业变革!”近年来,柴永明带领绿色能源化工团队,依托重质油全国重点实验室40多年来在悬浮床加氢工艺和催化剂领域形成的研究基础,通过工艺方法创新、关键催化剂研发与核心装备开发,创制了悬浮床加氢净化预处理耦合固定床加氢精制新工艺,实现了废润滑油全馏分中杂质的深度连续“净化”,彻底解决了制约废润滑油再生产业的“卡脖子”难题。

废润滑油全加氢净化绿色再生技术工艺包含3项关键核心技术,即悬浮床加氢预处理技术高效脱除废润滑油中钙、镁、铁、硅、氯等金属、非金属杂质和添加剂;配套开发的分散型纳米催化剂具有非常好的低温加氢活性,可实现各类添加剂、胶质、沥青质的高效转化,有效抑制换热器、加热炉结焦等问题;无害化处置技术实现了废气、废水零排放和废渣最少排放,是一套真正的绿色工艺。该技术获中国发明协会发明创新奖一等奖和中国商业联合会服务业科技创新一等奖,获得12项中国发明专利和2项美国发明专利。

据悉,该项技术工艺首先在新疆聚力环保科技有限公司应用,建成5万吨/年工业示范装置,目前已运行3年多。“这是首套废润滑油全加氢再生技术,实现了废润滑油规模化、资源化、高值再利用!”公司前副总经理和技术负责人张科对该工艺技术给予高度评价。

中国科学院院士徐春明在专家认可书中表示:“该工艺再生率高、运转周期长、环境友好,彻底将废润滑油‘吃干榨净’,全覆盖破解行业三大痛点,实现资源化利用,符合党和国家推进资源全面节约和循环利用、建立健全绿色低碳循环发展的经济体系、保障国家资源安全的布局和安排。”

“正处于规模化推广应用阶段!”中国石油大学(华东)国家大学科技园办公室技术转移中心主任石彬介绍,3年来,该技术已连续许可建设多套10万吨/年废矿物油再生处理装置和万吨级配套催化剂生产装置,相关技术许可合同额近5000万元,有力促进了整个废矿物油再生行业的技术进步,为国家降低能源消耗、早日实现“双碳”目标做出了贡献。(青岛日报/观海新闻记者 王世锋 通讯员 王大勇 曾梦涵)

责任编辑:王臻