青岛日报社/观海新闻9月26日讯 青岛地铁7号线二期共设站14座,主要服务即墨中心区、李沧西部区域,实现即墨与城阳、东岸主城区的快速联系,目前正处于加快建设的关键期。其中,中建五局山东公司承建了7号线二期2站2区间及北安停车场出入场线。在项目建设过程中,积极应用装配式建筑新工艺,大大提高了施工效率,为项目建设提速注入了新动能。

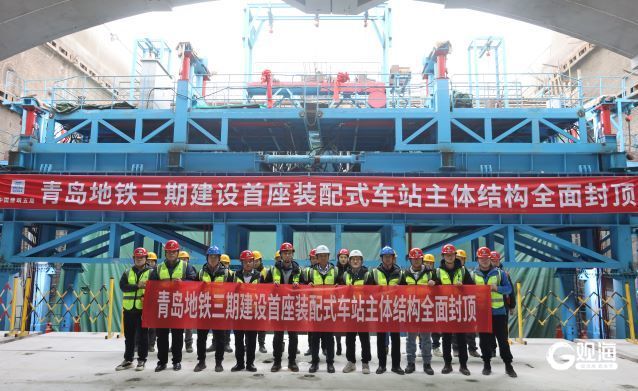

近年来,随着城市化进程不断加快和绿色建造理念的深入推进,装配式建筑以其高效、环保、节能的显著优势,逐渐成为基础设施建设领域的重要发展方向。地铁7号线二期的营普路站、北安站为青岛地铁三期工程首批装配式车站,也是中建五局承建的首批装配式地铁车站。其中,营普路站总长度275.7m,装配段长214m,共107环,构件起吊重量超60吨。

面对装配式车站建设的挑战,中建五局项目团队迎难而上,针对起吊重量大、拼装精度控制难、接缝防水质量要求高三大难题,迅速组建“领航攻坚小组”,通过反复推演与技术攻关,逐步探索出一条可行的实施路径。

将车站构件在在工厂内预先生产好,运到现场后,再使用“ME型智能门式起重机+分离式整体拼装台车”进行构件拼装。智能门式起重机,具有多功能智能旋转吊具、箱式吊具横梁、电子防摇摆系统。分离式整体拼装台车,可以随拼装进度向前移动。在施工现场,作业人员通过操纵龙门吊和拼装台车,将预制构件像“搭积木”一样进行组装,“抓取-旋转-落位”,整个过程一气呵成!从构件生产、进场验收到吊装拼装、防水注浆,项目对装配式车站实施全过程精细化管控。最终,营普路站107环、214米拼装段累计误差控制在4毫米以内。

与传统的明挖现浇车站相比,装配式车站施工时间节省70%以上,施工人员减少80%以上。该技术不仅能极大提高施工效率,还显著降低现场扬尘、噪音与湿作业量,促进资源高效利用,减少建筑垃圾的产生,为城市绿色低碳发展注入新动能。

当标准化设计融合工厂化生产,当机械自动化协同信息化管理,中建五局锚定正“建设世界一流地铁”目标,以“装配式”工艺重塑地铁建造模式,为推动建筑业转型升级、助力城市高质量发展提供新思路、新样本。(青岛日报/观海新闻记者 周建亮 通讯员 甘文静 侯镕镍)

责任编辑:王逸群